Капка пара завод

Заводы, производящие капку пара, – тема, которая часто вызывает недопонимание. Многие считают, что это просто производство автоматических кофемашин, но реальность гораздо шире. Речь идет о комплексе процессов, от проектирования и изготовления деталей до сборки и тестирования готовой продукции. Я имею опыт работы с различными производителями, и могу сказать, что успех такого предприятия зависит не только от качества оборудования, но и от эффективности логистики, контроля качества и, конечно, квалификации персонала. В этой статье я постараюсь поделиться своими наблюдениями и опытом, охватывая ключевые аспекты производства капки пара, начиная от выбора поставщиков и заканчивая решением проблем с техническим обслуживанием.

Обзор рынка и тренды

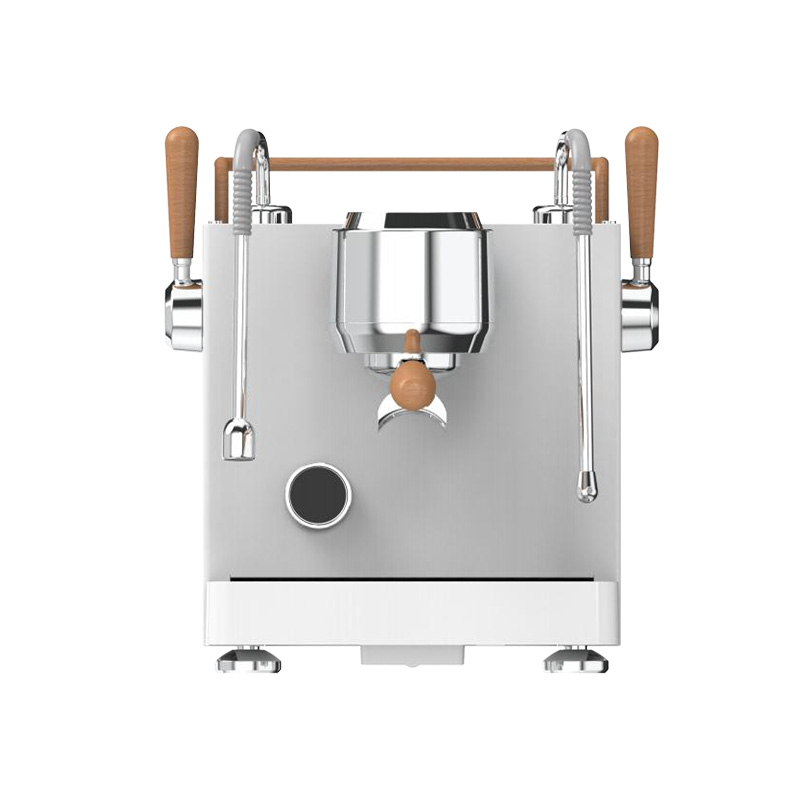

Рынок коммерческого кофе в России сейчас находится в стадии активного роста. Все больше офисов, кафе и ресторанов стремятся предложить своим клиентам качественный и быстрый кофе, что, в свою очередь, стимулирует спрос на капку пара. При этом, наблюдается тенденция к увеличению популярности автоматических кофемашин с широким функционалом, способных производить различные виды кофейных напитков. Как компания Синовольф, мы ориентируемся на поставку качественного оборудования из Китая, что позволяет предлагать конкурентные цены и широкий ассортимент моделей. Например, наши клиенты часто выбирают полуавтоматические кофемашины для небольших офисов, где важна простота в эксплуатации и возможность контролировать процесс приготовления. Но все чаще, мы видим запросы на более сложные системы, включая автоматические кофемашины с интегрированными системами подачи молока и настройками профиля обжарки.

Выбор поставщика комплектующих

Один из самых важных факторов успеха – это выбор надежного поставщика комплектующих. Мы работаем с несколькими китайскими производителями, и каждый из них имеет свои сильные и слабые стороны. Ключевые критерии выбора для нас – это качество материалов, соблюдение сроков поставки и наличие сертификатов соответствия. Не стоит экономить на качестве, особенно когда речь идет о компонентах, которые непосредственно влияют на качество конечного продукта. Приходилось сталкиваться с ситуациями, когда дешевые запчасти приводили к частым поломкам и, как следствие, к убыткам для наших клиентов. В таких случаях, долгосрочная экономия явно не оправдывалась.

Кроме того, важно учитывать логистику. Поскольку мы работаем с поставщиками из Китая, необходимо тщательно планировать сроки поставки и учитывать возможные задержки. Использование надежных логистических партнеров и страхование грузов – это обязательные условия для минимизации рисков.

Контроль качества на всех этапах производства

Контроль качества – это не просто проверка готовой продукции, это постоянный процесс, который должен охватывать все этапы производства. Наше сотрудничество с производителями подразумевает систему контроля качества на всех этапах – от входного контроля комплектующих до финального тестирования готовой капки пара. Мы регулярно проводим инспекции на заводах, чтобы убедиться в соблюдении стандартов качества и безопасности. Также мы используем различные инструменты для контроля качества, такие как статистический контроль процессов и функциональное тестирование. Особенно важно контролировать качество сварных швов и герметичность соединений, поскольку это напрямую влияет на надежность и безопасность оборудования.

Не стоит недооценивать важность обучения персонала. Наши инженеры регулярно посещают семинары и тренинги, чтобы быть в курсе последних достижений в области производства коммерческого кофе. Также мы проводим обучение персонала производителей, чтобы обеспечить соответствие их процессов нашим требованиям.

Технические аспекты производства

Производство капки пара – это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. Основные этапы производства включают в себя: изготовление деталей корпуса, сборку механической части, установку электрических компонентов, тестирование и упаковку.

Проектирование и разработка

На этапе проектирования важно учитывать требования заказчика, а также стандарты безопасности и эргономики. Используются современные системы CAD/CAM для разработки конструкторской документации. Важным аспектом является оптимизация конструкции для снижения стоимости производства и повышения надежности оборудования. Мы часто сталкиваемся с ситуациями, когда изначально кажущаяся простая конструкция оказывается сложной в изготовлении и сборке. Поэтому, на этапе проектирования важно тщательно продумать все детали и предусмотреть возможность упрощения производственного процесса.

Реализация прототипов и проведение испытаний – ключевой этап, позволяющий выявить и устранить возможные недостатки конструкции. При этом, необходимо учитывать различные сценарии эксплуатации оборудования и обеспечивать его соответствие требованиям безопасности.

Материаловедение и выбор материалов

Выбор материалов для изготовления капки пара – это важный фактор, влияющий на срок службы и надежность оборудования. В основном используются нержавеющая сталь, алюминий и пластик. Нержавеющая сталь применяется для изготовления корпусных деталей, поскольку она обладает высокой устойчивостью к коррозии и механическим повреждениям. Алюминий используется для изготовления крышек и других элементов, где важен вес и теплопроводность. Пластик используется для изготовления внутренних компонентов, таких как резервуары для воды и системы подачи молока.

Важно учитывать требования к гигиеничности и безопасности материалов, особенно если оборудование предназначено для использования в пищевой промышленности. Все материалы должны соответствовать требованиям санитарных норм и быть сертифицированы.

Проблемы и решения

В процессе работы с капкой пара возникают различные проблемы, от поломок оборудования до проблем с качеством воды. Одна из наиболее распространенных проблем – это засорение системы подачи воды. Для решения этой проблемы необходимо регулярно проводить профилактическую очистку системы, а также использовать специальные фильтры. Еще одна проблема – это утечка пара или воды. Причина утечки может быть связана с негерметичностью соединений или повреждением уплотнительных элементов. Для решения этой проблемы необходимо заменить уплотнительные элементы или отремонтировать соединение.

Часто возникают вопросы, связанные с обслуживанием и ремонтом оборудования. Необходимо иметь запасные части в наличии, а также обученный персонал для проведения ремонта. Регулярное техническое обслуживание – это залог долгой и бесперебойной работы капки пара. Не стоит откладывать проведение плановых осмотров и ремонтных работ, иначе это может привести к серьезным поломкам и дорогостоящему ремонту.

Опыт с автоматическими кофемашинами

Когда мы впервые начали работать с автоматическими кофемашинами, мы столкнулись с проблемой некачественной подачи молока. Пользователи жаловались на неравномерную консистенцию и отсутствие пены. Выяснилось, что проблема была связана с неправильной настройкой системы подачи молока и недостаточной очисткой сопла. После проведения обучения персонала и оптимизации процесса очистки, проблема была решена. Этот случай показал, что важно не только качественное оборудование, но и правильное его использование.

Заключение

Производство капки пара – это сложный, но интересный процесс. Успех на этом рынке зависит от многих факторов, включая выбор поставщиков, контроль качества, квалификацию персонала и эффективность логистики. Важно постоянно совершенствовать производственные процессы и следить за новыми тенденциями в области коммерческого кофе. Компания Синовольф стремится быть надежным партнером для наших клиентов, предлагая им качественное оборудование и профессиональную поддержку. Мы готовы делиться своим опытом и знаниями, чтобы помочь вам добиться успеха в бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Кофемашины с помолом кофе производитель

- Кофемашин поставщик

- Акции на кофемашины поставщик

- Кофемашина москва производители

- Домашние рожковые кофеварки поставщик

- Вспениватель молока поставщик

- Функция предварительного заваривания производитель

- Фильтр для воды кофеварки производители

- Домашние рожковые кофеварки производители

- Офисная кофеварка завод